结构测试是航空产品在设计、开发和制造过程中不可或缺的一部分,也是确保产品在性能、质量、安全性和可靠性方面的一个重要步骤。

随着航空航天产业的发展,航空产品的类型越来越多,结构测试的复杂性也不断提高,产品开发和设计改进团队要求用更有效的测试方法来提高生产效率,同时还需要完成与有限元模型分析结果的对标分析 (如负载分析、声辐射等等)。

传统的接触式模态测试方法需要在被测物体表面粘贴加速度传感器并布置传感器线,当目标结构很复杂或待测点数量较多时,测量成本会迅速增加。

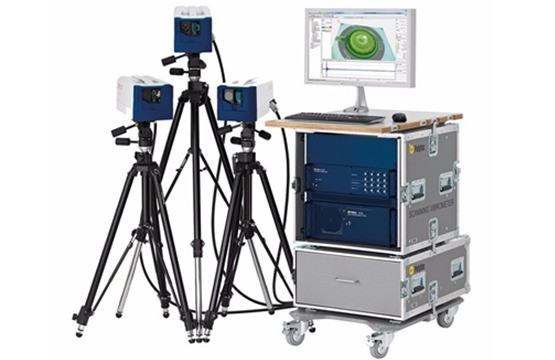

图1:4m×6m可充气通信天线模型

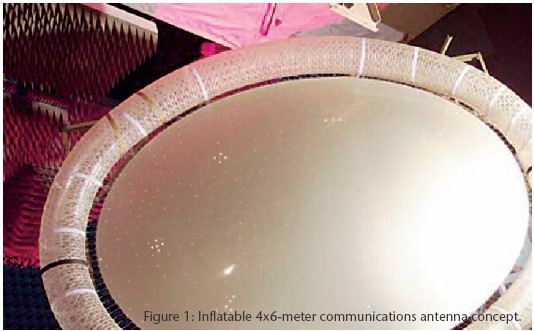

图2:真空室内四象限膜的正方形太阳帆(边长20m)

美国国家航空航天局(NASA)多年来致力于发展轻型空间结构,以减少航天器的发射成本,并据此提出很多新颖的结构设计。

例如,近年来受到追捧的碟形通信天线(图1),其在太空中充气至30米后固定,具有高速数据通信能力。另一个轻型结构的例子是为航天器提供推动力的太阳帆。

太阳帆以太阳光光压为推进动力,是一种独特的推进方式,摆脱了对反应物料的依赖。其工作原理是:利用太阳帆将照射过来的太阳光(光子)反射回去,由于力的作用是相互的,太阳帆在将光子“反射”回去的同时,也会受到光子对太阳帆产生反作用力,从而推动飞船前进。太阳帆不但要有较小的自身荷载,而且也要具备近乎完美的反射面。由于单个光子所传送的动量非常小,为了拦截大量的光子,太阳帆必须有尽可能大的表面积。

为满足美航局对航天技术的需求,ATK公司、SRS科技和NASA兰利研究中心组成的工作小组,在美航局航天推进办公室(ISP)的指导下,开发出可折叠的太阳帆结构(图2)。

在地面上进行太阳帆模拟测试时通常会面临的挑战主要有:

-- 太阳帆表面积大,厚度比纸还薄;

-- 不能忽略大气中空气的影响,必须在真空环境中完成测试;

-- 模态测试时,测量点密度高,要求将太阳帆表面分成若干个区域进行测试。

本文讨论的是如何在真空环境中完成对太阳帆的模态测试。

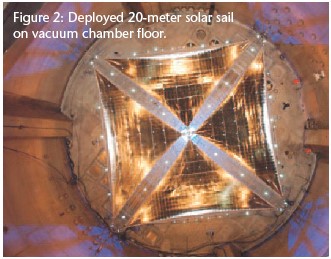

图3:真空室

图4:置于密封加压罐内的PSV-400扫描式激光测振仪

真空环境

Polytec扫描式激光测振仪是真空环境中模态测试的首选工具。为保护激光扫描头不受真空环境的影响,工作人员将其置于一密封加压罐内,激光从加压罐的一个窗口射出,并配备强制空气冷却系统防止测振系统过热。与专门开发的扫描反射镜系统(SMS)一起,在真空室内60米远处对太阳帆进行全场模态测试。

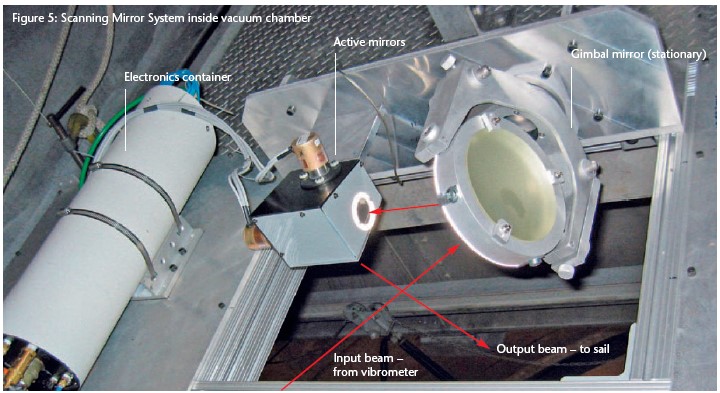

图5:真空室内的扫描反射镜系统(SMS)

如图5所示,SMS系统安装在真空室顶部,测试样品的中间,测振仪安装在真空室内一扇门的门框上,SMS系统的静态反射镜将激光束导向两个正交的动态反射镜上。

自动化测试

软件采用专门开发的目标跟踪算法,激光束在测量每个待测点前均需进行自动聚焦操作,以保证测试信号的质量。

测试系统的初始校准、目标跟踪处理、以及整个数据采集过程均由系统自动完成。系统在扫描的同时测试反射光的强度,通过软件计算反射光强度值矩阵的质心和相应的反射镜角度值来得出太阳帆的角度。

当调试完激光与SMS系统后,第二步是通过SMS系统使得激光与太阳帆上的被测点一一对应,第三步是由软件逐步读取目标定位信息,完成整个数据采集和存储过程。由于整个测试过程要求非常严格,多数情况下测试时长可能会超过5个小时。

在本次测试之前,已经验证测振系统和SMS系统的测试距离可达85米(甚至更远),远远超出本次实验的60米测试距离。

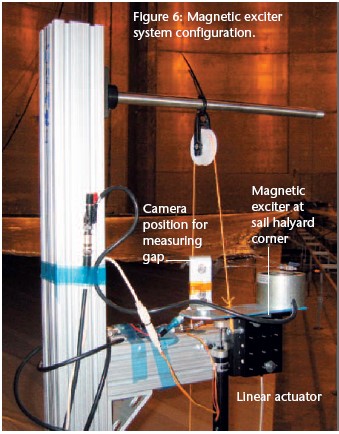

图6:四象限膜的正方形太阳帆的磁激励系统

为了提高太阳帆航天器的有效荷载能力,要求太阳帆超大、超轻、超薄。选择太阳帆材料时需要考虑空间环境的影响,通过拉伸使薄膜平整,形成近乎完美的反射面。

太阳帆模态测试所采用的激励方法是在太阳帆的支撑杆的各端部安装电磁铁(每端部2个,共8个),安装的侧视图如图6所示。电磁铁被安装在带有线性驱动器的垂直位移台上,以便精确定位。

为保证正常工作,安装在支撑杆上的电磁铁控制在5mm以内,在每个电磁铁旁均安装有微型摄像头,要求两者对齐,并保证适当的间隙尺寸。

为保证真空环境下太阳帆的安全,各支撑杆端部安装的电磁铁可以阻止太阳帆的垂向和横向运动。当电磁铁被断电后,弹簧在将其拉离被测表面,支撑杆可恢复自由移动。

测试时,各支撑杆端部安装的另一电磁铁同时受到激励。为节省测试时间,在太阳帆每四分之一象限内定义5个测量点,每个支撑杆的端部定义2个测量点。

由于太阳帆结构不变,四分之一象限内5个测量点的低空间分辨率与44个测量点的高空间分辨率的测试结果相差不大。

太阳帆模态测试

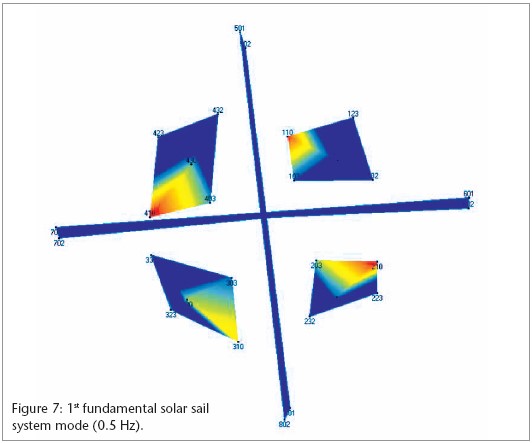

图7:太阳帆系统的主模态(0.5Hz)

如图7所示,0.5Hz处的太阳帆系统的主模态振型为所有象限进行同相摆动。在这阶模态下,所有的支撑杆围绕着轴线为进行螺旋式运动。

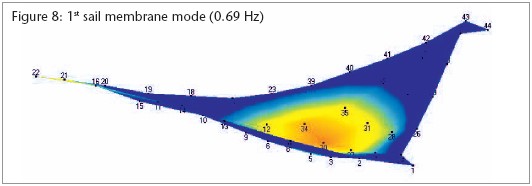

图8:太阳帆薄膜的一阶模态(0.69Hz)

支撑杆参与一阶太阳帆薄膜的模态运动,在0.69Hz处的振型为呼吸模态。在该模态下,太阳帆四分之一象限的支撑杆围绕自身轴线承受一阶弯曲(见图8)。

通过分析太阳帆的其他高阶模态还发现,四分之一象限内的支撑杆振型主要为一阶弯曲,但中轴则表现出二阶或三阶弯曲振型,这些测试结果对于结构分析及优化至关重要。

结论

与有限元分析结合起来,激光测振仪降低了太阳帆系统的模态测试难度。并且通过将各象限模态进行拼接组合,完成了整个太阳帆薄膜的模态测试。

本文介绍的方法可被进一步用于其他轻型结构的测试,如基于通信天线的技术开发等。

鸣谢

我们要感谢美国国家航空航天局批准发布这篇文章。