使用LAMB波对航空结构进行无损探伤检测

板形构件尤其是厚度在6mm以下的薄板件,无论是在航空航天工业、汽车工业还是船舶工业等行业均有广泛的应用。由于板件在成形过程中所带入的缺陷,如裂纹、分层、夹杂、孔形缺陷等,都会对制件的使用安全造成威胁。同时板件由于外部加载以及使用环境的变化,都可能导致其内部细小缺陷进一步扩展,进而造成疲劳破坏事故。LAMB波是超声波无损检测中最常见的一种导波形式,已被广泛应用于压力容器、船舰等常规板材结构和飞机机身、风力机叶片等复合材料板的无损检测与结构健康监测中。

使用德国Polytec公司生产的全新3D扫描式激光测振仪,通过局部增加结构的面内和面外振动来进行无损探伤检测,这种测试方法简单、快速、可靠,且避免了LAMB波在激励、传播、接收以及信号处理方面的复杂性研究。

引言

目前,复合材料在飞机上的应用已非常广泛。纵观复合材料的发展,无论是民用机还是军用机和直升机,其用量一直呈增长趋势,甚至其用量和应用部位已成为衡量飞机结构是否先进的重要指标之一。

由于复合材料的非均质性和各向异性,在制作过程中工艺不稳定,极易产生缺陷。在应用过程中,由于疲劳累计、撞击、腐蚀等物理化学的因素影响,复合材料也容易产生缺陷,这些缺陷很大一部分还是产生在复合材料内部。而复合材料在使用过程中承担着重要作用,因此对复合材料的无损检测提出了更高要求。

使用LAMB波进行无损探伤检测

近年来,大量用于航空航天结构无损探伤检测的新技术被开发出来,其中很有前景的一种便是LAMVB波技术。兰姆波作为超声导波,与常规超声的逐点扫查不同,LAMB波检测一次扫查一条线,并且收发探头可置于试件的同一侧,这在很多场合下是方便的,所以LAMB波检测对于航空航天结构无损探伤检测具有纵波和横波难以比拟的快捷、高效的特点,非常适合于大面积无损检测。然而,由于LAMB波在激励、传播、接收以及信号处理方面的复杂性,大大限制了它在工业生产中的广泛应用。

LAMB波主要存在以下三个缺陷:

1、在监测大型结构时,需要大量的致动器/传感器,是一项劳动密集型、耗时长且花费昂贵的工作。对于测量一架完整的飞机而言,需要布置成千上万的传感器,可操作性不强。

2、LAMB波检测通常伴随复杂的数据解读,从LAMB波数据中提取定量信息对检测人员的技术素质提出了很高的要求,需要专业人员来进行操作和检测结果的判断,这也导致了测试成本的上升。

3、代表“无损”检测的参考数据可能会受到其它方面的影响,如传感器与被测结构之间出现温度上升或不利耦合等情形。

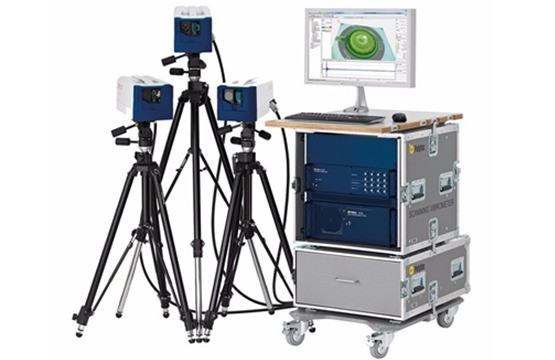

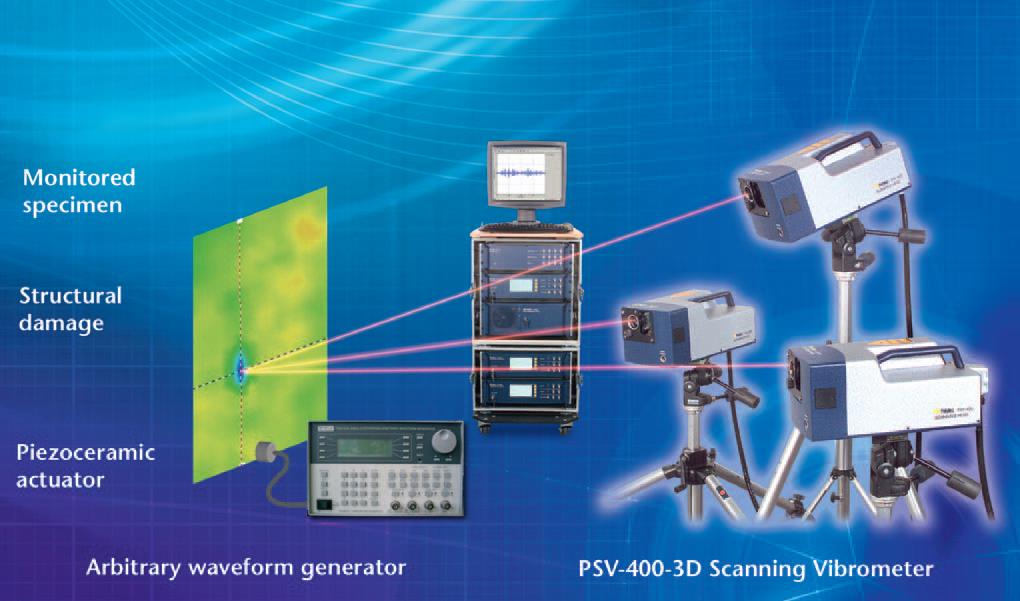

图1 使用3-D扫描式激光测振仪来进行LAMB波无损探伤检测

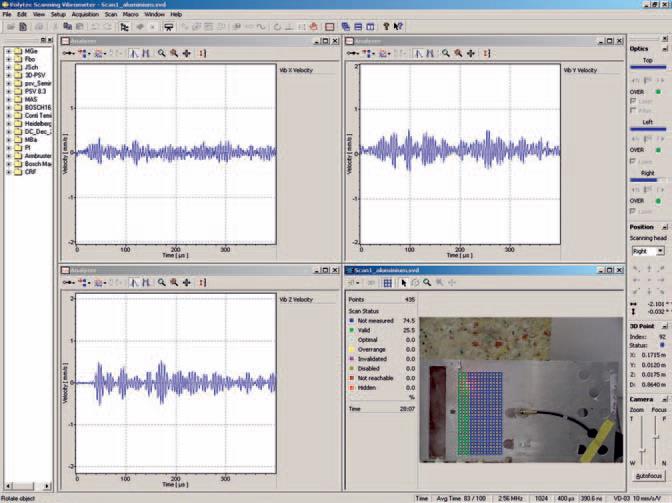

图2 使用Polytec的PSV软件显示LAMB波面内振动和面外振动

3D扫描式激光测振仪

激光测振仪可以克服LAMB波无损探伤检测技术的许多技术难题。

如图1,使用非接触式多点扫描激光测振仪进行结构无损探伤检测。通过信号发生器来产生电激励信号,然后通过换能器底部压电晶片的逆压电效应把电激励信号转化为超声波信号,之后通过耦合剂进入被测薄板中,由于薄板自由边界的约束,此时在板中传播的就是LAMB波,使用3D扫描式激光测振仪接收兰姆波信号(见图2)。在被测表面上布置高密度测量网格,获取每个测量点的振动矢量,包括面内分量和面外分量。最后,这些测量结果以生动的3D动画显示出来。

使用LAMB波进行航空结构无损探伤检测的实例见图3和图4。

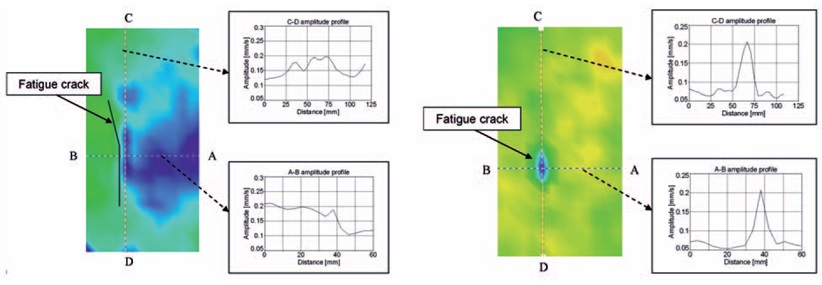

图3 使用LAMB波检测金属结构的疲劳裂纹:75Hz时面内振动(左)和352Hz时面外振动(右)

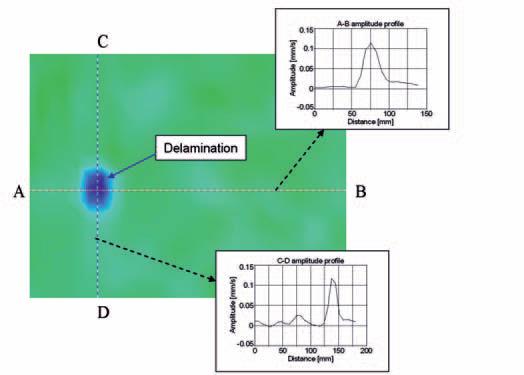

图4 使用LAMB波对受冲击破坏的复合材料进行检测

实验表明,通过局部增加结构的面内振动幅值(图3左的疲劳裂纹,图4的脱层现象)和面外振动幅值衰减(图3右的疲劳裂纹),可清楚检测出结构损伤。

结论

使用3D扫描式激光测振仪可定量检测出结构损伤位置、大小及其严重程度,如裂纹长度和分层面积。只需通过简单的LAMB波等高线图和幅值函数便足以检测出结构缺陷区域,而避开了LAMB波在激励、传播、接收以及信号处理方面的复杂研究,这种测量方法不受环境影响,且直接、快速、可靠。