介绍

大多数关于结构动态方面的研究目的都在于及早的确认结构可能出现缺陷的位置。结构的疲劳损伤通常是由结构的反复变形引起的。因此确认物体最大变形位置就显得十分重要。准确掌握结构动态应变的分布对于确认结构动态应力以及疲劳应力十分重要。此外,对于使用测试数据来校验或更新有限元模型的情况而言,精准地获得全场应变分布同样十分重要。

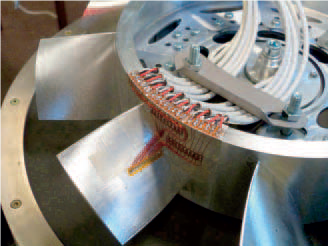

图1 装有应变片的叶片

使用应变片是最常见的应变测试手段之一,这种方法有很多缺陷。使用应变片时,需将其固定在被测物体上,对于小型轻量化结构而言,应变片和连接线会对架构带来附加质量和附加阻尼的影响。另一大难题是应变片必须准确地布置在预定位置,但对于实际测试结构来说,结构产生最大应变的位置可能会与模型预测的结果出现偏差,可能的原因是生产制造误差引起的。没有有限元模型作为指导很难确认最大应变发生的准确位置,毕竟使用大量的应变片是不切实际的。

基于光学测试的思路,许多用于应变测试的光学测量方法被开发出来。扫描式多普勒激光测振仪(SLDV)是具有高空间分辨率、高振动分辨率的一种非接触式的光学测量手段,最初引入使用是在20世纪90年代,最近几年加强了其3D测试的能力,可以将三维振动分解成面内与面外两部分振动进行测试分析。

理论背景

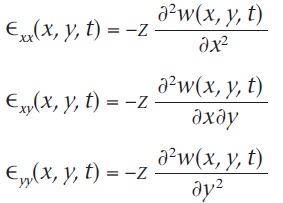

根据激光多普勒原理,使用SLDV可以准确地获得振动平面的横向位移,根据微变形理论,由弯曲引起的被测面应变分量可表示为:

Z表示的是相对平板中心的横向距离,w(x,y,t)表示横向位移,x、y表示平面上某点的坐标,t表示时间。

另一方面,结构表面的应变等于面内位移的空间倒数。表面应变通常是被关注重点,因为结构表面的应变通常大于内部应变,更有可能导致疲劳失效,而面内位移仅可通过3D扫描式激光测振仪获得。

实验设置与测试

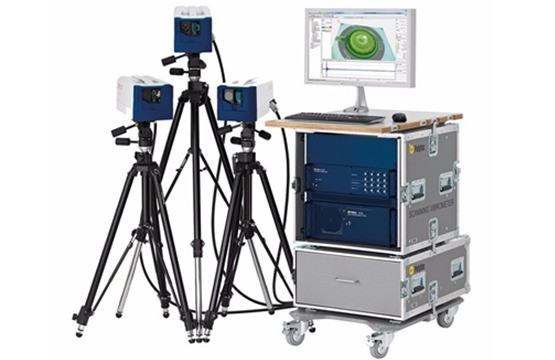

如图1所示,选取其中一片铝制叶片作为测试样件。该测试样件很代表性,因为叶片具有典型的三维曲率、尺寸较小、重量较轻、共振频率高以及预期应变小的特点。另一片叶片表面布置应变片。将两片叶片都安装在激振器上并放置在PSV-3D激光测振仪前(如图2)。

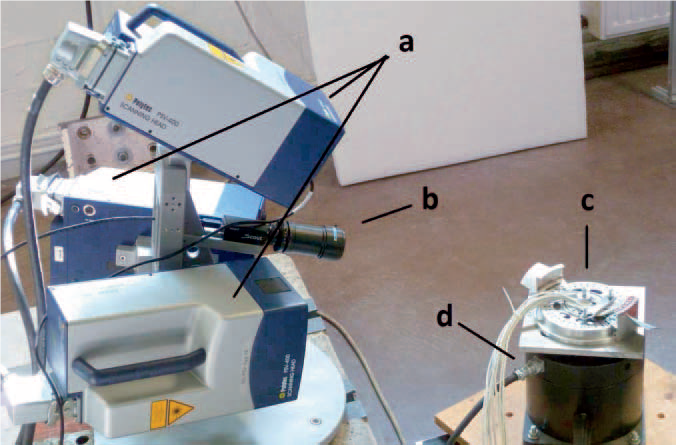

图2 试验装置:(a)PSV-400-3D;(b)摄像头;(c)装有待测叶片的激振器

扫描点可以通过Polytec公司的PSV软件进行定义,也可以将有限元模型的节点坐标直接导入到系统中。从有限元模型中选取三个点,将它们的坐标导入PSV软件中,这样方便将测试结果与有限元分析结果进行对比。接下来结合形貌扫描单元以及视频处理技术来获得各扫描点的准确坐标。

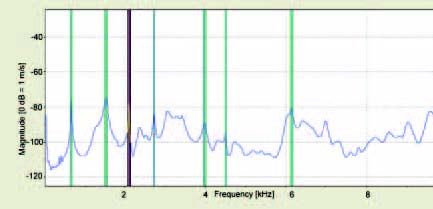

使用激光测振仪对没有布置应变片的叶片进行测试时,选择扫频信号作为激励信号,这样就可以获得叶片的频谱(如图3所示)。通过频谱中的峰值来确定共振频率,显示相应的振型并与有限元分析结果进行对比。

图3 没有贴应变片的叶片频谱图

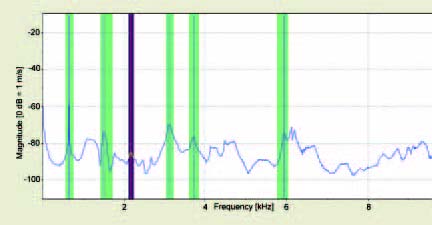

图4 贴有10个应变片的叶片频谱图

接下来在这些共振频率处使用不同大小水平的正弦波进行激励,采集叶片在这些频率处的应变。激励信号由Polytec集成在系统内部的信号发生器发出,然后经外部功放进行放大。使用衰减按钮可以轻松地获得0dB(10V)、-20dB和-40dB的激励水平。

图4展示的是黏贴在叶片上的应变片的测试结果,激励方式采用的是扫频激励。可以清楚地看到在某些共振峰处频率出现了偏移,幅值由于受应变片附加阻尼的影响而有所降低,特别值得注意的是在2kHz附近的共振峰完全消失了。这就说明了非接触式的测量方法(光学)对于微小结构测试的重要性。使用应变片进行测试几乎不可能获得所有的共振频率和准确的应变值(最大)。

模型验证

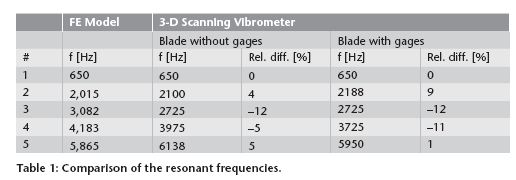

这一部分内容主要是将激光测振仪和应变片的测试结果与有限元模型分析结果进行对比。根据测试结果对有限元模型进行了一些修正。表1中所列的是有限元模型的分析结果和激光测振仪的测试结果。可以看出黏贴应变片对结构的共振频率(高阶)影响很大。考虑到有限元模型获得的振型与激光测振仪的测试结果比较一致,共振频率上的差别不是很大,因此无需继续更新有限元模型(边界条件)。

应变测试结果的对比

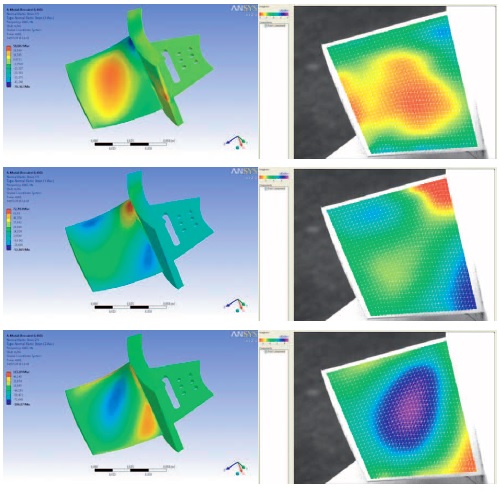

接下来将介绍激光测振仪的应变分布测试结果与有限元模型分析结果的对比。而且会对激光测振仪测试结果、有限元模型分析结果以及应变片测试结果做全面的对比。如图5所示,激光测振仪与有限元模型的正应变具有良好的一致性,除了垂直于曲面(X方向)的正应变测试结果有一些偏差。进一步的研究表明,通过激光测振仪可以获得满意的切应变测试结果。XY平面的切应变一致性略差于其他平面,但总体结果结果仍令人满意。

图5 叶片在3975Hz处的正应力。左侧:有限元模型;右侧:激光测振仪分析结果

上部:X轴;中部:Y轴;下部:Z轴

结论

研究表明通过激光测振仪可以获得表面动态应变,无论是切应变还是正应变,通过测试方法获得的数据都精确可靠。同时试验表明黏贴应变片会改变结构的动态响应,共振频率会发生偏移,共振峰值也被降低,而非接触式激光测振仪显然不会引起类似问题,更重要的是其测试精度要比应变片高一个数量级。而在所有的光学测试方案中,只有3D全场扫描式激光测振仪可以同时在低频和高频处获得准确的正应变和切应变。