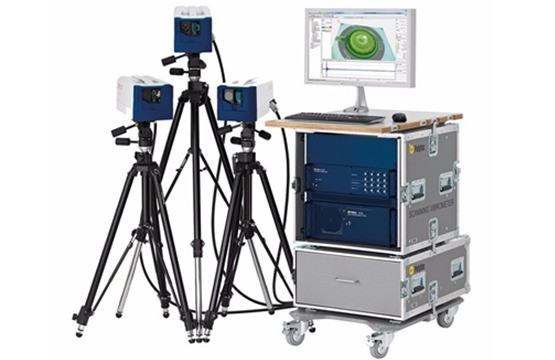

在汽车工业中,异响问题对客户满意度的影响日益增大。通常,一款新车在生产之前的验证阶段就进行异响测试。为在验证阶段减少异响问题的数量,就需要进行鲁棒性设计。为了项目设计“一次成功”,避免不必要的开发循环,需要使用一个综合的异响仿真工具。然而,在仿真工具有效使用之前,需要了解部件动态特性的正确表现形式。因此,使用Polytec公司的PSV-500-3D三维扫描式激光测振仪对每个内饰件进行动态特性测试以提高模态的相关性。3D激光测振仪测试数据结合仿真工具可帮助工程师更好的理解如何进行正确的车身内饰件设计以避免让人烦恼的异响。

简介

车内异响是一种非常复杂的噪音现象,影响汽车异响数量的因素有很多:包括材料副、表面加工、装配、部件间的相对位移、公差、路面载荷和生产装配等。其中一个因素“相对位移”与汽车异响息息相关。因此,在异响仿真时,两个相邻部件之间的相对运动是重要的关注点。在一辆普通的汽车中,因为不同的部件和仪器被安装在一起,仪表盘(见标题图)的内部装配的复杂性最高。为了避免异响问题,所有部件间的相对位移都需要进行控制。

一、参数定义

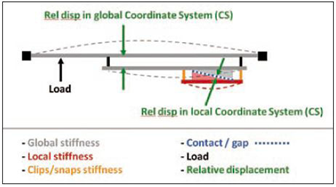

通过详细研究仪表盘,在仿真模型中需应用一些重要的参数,用来计算相对位移(如下图1),这些参数对于所有与异响仿真有关的内饰总成部件均有效。全局刚度对相对位移有着重要影响,这些影响主要与内部安装点的数量和位置有关。局部刚度和卡扣刚度对相对位移也很重要。除刚度外,仿真时还需要考虑局部几何形状和两部件间的接触部位。此外,所施加载荷对异响问题也有决定性的影响。载荷水平过低可能不产生异响,载荷水平过高可能会导致其它问题。因此,定义一个恰当的载荷是非常重要的。相对位移是全局坐标系和局部坐标系下进行运算处理的仿真输出结果。

图1异响仿真模型的参数定义

在开发过程中会有不同类型的分析,这些分析的输出会根据内饰总成的细节程度来调整:

· 模态分析首先关注主要的结构部件

· 当结构变得越来越细化时,通过瞬态分析得出由脉冲载荷引起的整体结构部件间的相对位移

· 最后,使用频响分析法结合其它软件在整个细化模型上进行异响仿真。测试的加速度数据作为输入载荷,采用“SAR line”法算出局部接触面几何形状。

二、模态分析和模态相关性

Opel Insignia这款车的仪表盘包含了很多塑料零件,结构很复杂。相对于钢体结构的白车身而言,材料数据(如杨氏模量)和塑料部件的有限元(FE)不能很好地被定义。由于泡沫和衬垫与支撑结构构成一个复合体,所以不能利用材料供应商提供的数据直接进行仿真分析。因此,为了提高仿真性能,直接测量和模态相关性的工作就显得非常有必要。

利用加速度传感器来获取结构的全局变形。如果相关性的主要结果是只有低阶模态能精确相关,而高阶模态却不相关,这说明塑料部件的数据必须考虑进行修改。

三、利用3D扫描式激光测振仪提高模态相关性

为了提高全局和局部的模态相关水平,我们使用了德国Polytec公司的三维扫描式激光测振仪测量结构振动(如图2)。这种测量方法有两个显著的优点:第一,避免因使用相对较大的加速度传感器带来的质量载荷,测振仪和反光膜一起使用,测量轻量的内饰部件。第二,可以测量大量的测点,而使用单个加速度传感器测试的测点是很有限的。

图2:使用3D扫描式激光测振仪测量仪表盘的ODS

相关性分析工作的初步结果清楚地表明,线性仿真模型在局部水平上已得到大幅改进。这一改进能帮助工程师们更好地理解如何在仿真模型中以最佳方式准确连接各部件。该模型使用户能够在早期进行研究并反馈给设计工程师如何最有效地优化模型刚度,比如采用不同安装位置或不同的材料(如利用玻璃纤维增强)。设计准则包括模态频率和模态振型的一致性。通过研究模态振型,加筋和加强的位置可以很容易的识别出来。由于模态分析可以在非常早的设计阶段开始,因此有足够的时间进行优化。

四、激光测振仪是唯一可针对轻量化部件测试的设备

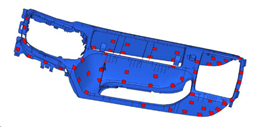

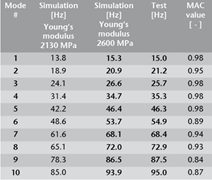

扫描式测振仪能实现轻量部件的精确振动测量。传统方法使用接触式的加速度传感器,其附加质量和刚度会影响部件的动态响应。图3显示的是Insignia汽车的中控台内饰的仿真模型和试验搭建。测试结果表示该部件第一次的位移测试已经完成,三维扫描式激光测振仪的测试结果以UNV格式导出,随后导入至LMS Test软件测试以提取特征模态。将测量模态和计算模态都输入至LMS Virtual lab进行模态相关性分析。这个比较简单的FE模型能够精确地显示出了该部件的动态特性。前10阶特征模态显示出了相当好的MAC值(模态置信因子),甚至考虑了所有的测试点,均高于0.8 (见下表及图4)。

图3: 中控台仿真模型,夹具上待测的中控台内饰件

图4:模态相关的MAC值

结论

异响仿真的目的是为了尽可能准确地获取车身内饰件的动态特性,将相对位移与实际的异响现象关联起来。模态关联结果表明,通过使用改进后的塑性材料数据,该线性仿真模型能够准确计算出低阶全局模态(高阶模态相关性仍然较差)。这种能力也使模态分析成为能够在车身内饰设计早期阶段为设计师们提供帮助的强大工具。

为提高模型局部的模态相关性,采用3D扫描式激光测振仪来测量内饰件的动态特性,这样我们可以更好地了解如何组装内饰件,将车内异响降到最低。